type

Post

status

Published

date

Aug 22, 2025

slug

factory-planning- implementation

summary

精益智能工厂规划- 第8篇

tags

热门文章

必看精选

category

精益智能工厂规划

icon

password

精益工厂建设不仅仅是生产理念的转变和布局的优化,更是一个复杂的系统工程,需要精细的项目管理和各部门的协调配合。本文将分享精益工厂实施过程中的关键项目管理方法和协调技巧,帮助您的精益转型项目顺利落地。

实施计划制定

精益工厂实施计划是确保项目成功的基础,科学合理的计划应包含以下关键要素:

1. 目标分解与里程碑设定

- SMART原则:确保每个目标具体(Specific)、可衡量(Measurable)、可实现(Achievable)、相关(Relevant)且有时限(Time-bound)

- 里程碑划分:将整个项目分解为5-8个关键里程碑,每个里程碑设定明确的交付成果

- 可视化进度表:采用甘特图等工具,清晰展示各阶段时间安排和依赖关系

某汽车零部件工厂在实施精益转型时,将为期6个月的项目分解为"现状诊断"、"概念设计"、"详细规划"、"设备采购"、"安装调试"和"试运行优化"六个里程碑,并针对每个里程碑设置了具体的时间节点和验收标准,使项目团队始终保持清晰的方向感。

2. 资源配置与预算规划

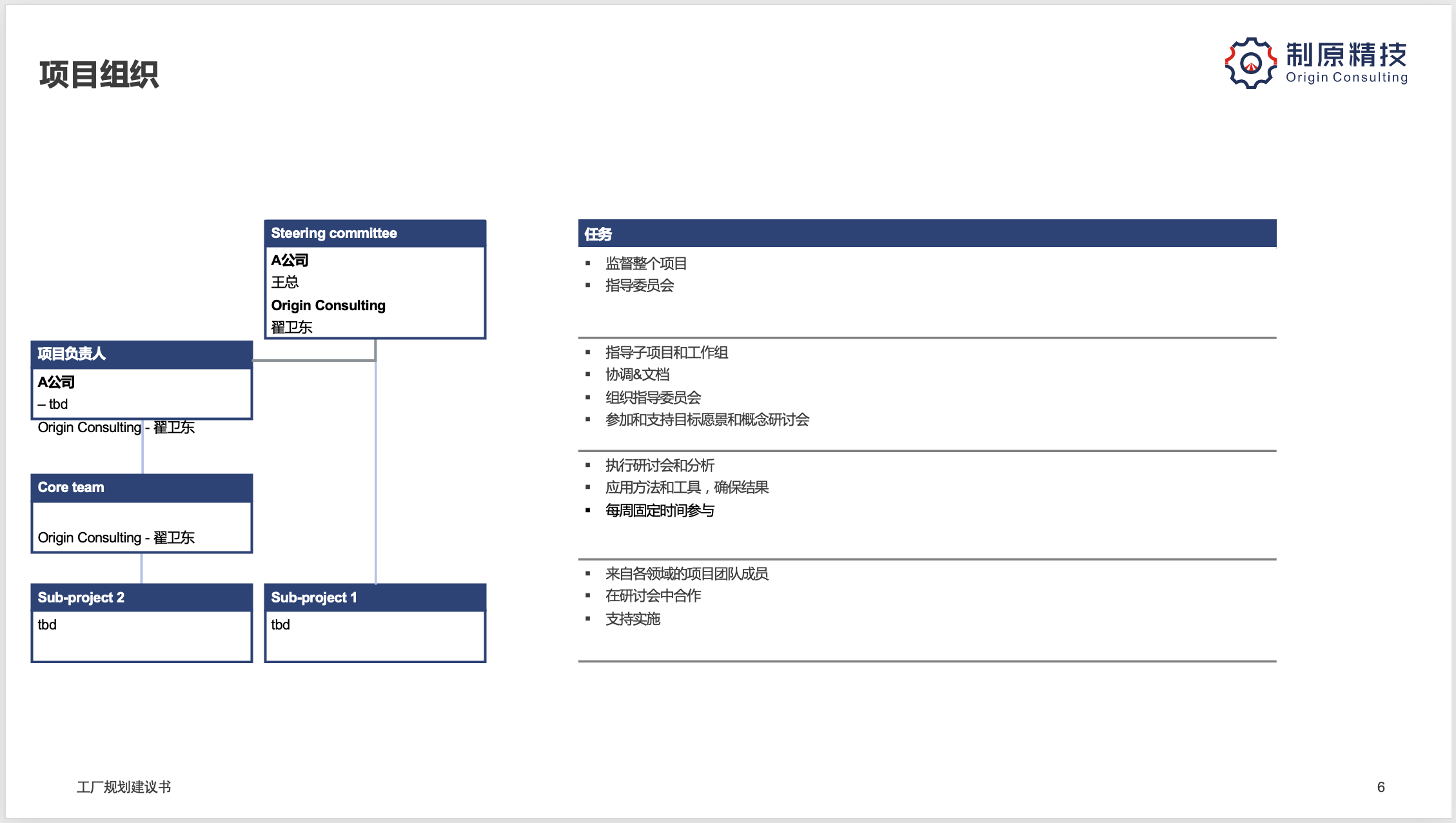

- 团队组建:确定项目负责人和核心团队成员,明确各自职责

- 分阶段预算:根据里程碑划分预算,并设置10-15%的缓冲金额

- 资源平衡:考虑人力资源在项目各阶段的合理分配,避免过度集中

精益实施计划的核心在于"渐进式改善"策略,将大型变革分解为可管理的小步骤。某电子厂采用"细胞式实施"方法,先在一条示范生产线上完成精益改造并取得成功,然后逐步推广到其他区域,有效降低了变革阻力和实施风险。

多方协调管理

精益工厂实施涉及多个部门和外部合作伙伴,有效的协调管理是项目成功的关键:

1. 内部跨部门协作

- 协调委员会:成立由各关键部门负责人组成的协调委员会,定期会议解决跨部门问题

- 责任矩阵:使用RACI矩阵明确各部门在不同任务中的角色(负责、批准、咨询、知情)

- 沟通机制:建立日报、周报和月报制度,确保信息及时、准确传递

2. 外部供应商管理

- 供应商评估:建立明确的供应商选择标准和绩效评估体系

- 合同管理:详细规定交付内容、时间节点和质量标准,并设置奖惩条款

- 协同机制:将关键供应商纳入项目例会,共同解决实施过程中的问题

风险控制措施

精益工厂实施过程中不可避免地会面临各种风险,提前识别并制定应对措施至关重要:

1. 风险识别与评估

- 风险分类:从技术、资源、进度、成本等维度全面识别潜在风险

- 影响矩阵:评估各风险发生的概率和可能造成的影响程度

- 优先级排序:根据风险评分确定需要重点关注的高风险项

2. 应对策略与应急预案

- 减轻策略:降低风险发生的概率或减轻其影响

- 转移策略:将风险转移给更适合管理该风险的第三方

- 应急预案:针对高影响风险制定详细的应急处理流程

某工厂在实施新工艺时,针对可能的生产中断风险,提前建立了备用生产线和关键部件库存,当新设备出现调试问题时,迅速启动备用方案,将停产时间控制在8小时内,避免了大规模交付延误。

精益工厂实施是一场涉及全公司的系统变革,需要强大的项目管理能力和协调能力。通过制定科学的实施计划、建立有效的协调机制、实施严谨的风险管理,您的精益工厂转型项目将大大提高成功率,并在预期时间内实现预定目标。

您的企业在实施精益工厂项目中遇到了哪些挑战?您认为最关键的成功因素是什么?欢迎在评论区分享您的经验和见解。

如果您正在规划精益工厂转型项目并希望获得专业支持,请联系我们的专家团队,我们将为您提供从规划到实施的全程咨询服务,帮助您的项目顺利落地。